新闻详细

废水处理设备有哪些?技术迭代与行业定制化选型指南

发布时间:

2025-09-21 17:07

在环保政策升级与 “双碳” 战略推进下,废水处理从 “达标排放” 向 “资源化利用” 转型,企业对废水处理设备的需求也从 “通用型” 转向 “高效化、智能化、定制化”。“废水处理设备有哪些” 不仅是行业入门问题,更需结合技术迭代趋势与细分行业特性精准解答。本文将从设备技术演进“行业定制方案”“成本与运维优化” 三大核心维度,系统梳理主流废水处理设备,为不同场景提供专业选型参考。

一、废水处理设备技术迭代:从 “传统” 到 “智能节能”

近年来,废水处理设备围绕 “降能耗、提效率、减运维” 持续升级,传统设备与新型设备在技术原理、核心参数上差异显著,选型需兼顾 “处理效果” 与 “长期效益”。

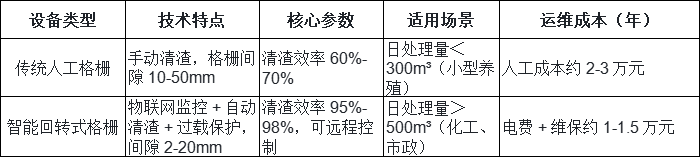

1. 预处理设备:从 “人工操作” 到 “智能拦截”

预处理作为废水处 理的 “第一道防线”,设备迭代重点在于提升自动化程度与拦截精度,减少人工干预。

格栅设备:机械格栅的智能化升级

技术亮点:智能格栅配备红外传感器与 PLC 控制系统,可实时监测栅渣堆积量,自动调节清渣频率(如栅渣厚度>5cm 时启动清渣),避免传统设备 “过度清渣耗电” 或 “堆积堵塞” 问题。某市政污水厂改造后,格栅设备故障率下降 80%,年节省运维成本 2.8 万元。

调节设备:从 “被动缓冲” 到 “主动调控”

传统均质调节池依赖 “大容积缓冲”,占地大、能耗高;新型智能调节系统通过 “在线监测 + 精准搅拌 + 分区调控” 实现高效均质。

核心配置:pH/COD/ 流量在线监测仪(响应时间<10s)、变频潜水搅拌机(功率 0.75-5.5kW,转速可随水质波动调节)、分区隔板(将池体分为 3-4 个区域,实现 “进水 - 混合 - 出水” 连续调控)。

应用效果:某化工企业(废水 COD 波动 500-5000mg/L)采用智能调节系统后,水质波动幅度从 ±40% 降至 ±10%,后续生物处理系统 COD 去除率提升 15%。

2. 生物处理设备:从 “单一降解” 到 “能源回收 + 低耗运行”

生物处理是有机废水处理的核心,设备迭代聚焦 “提升容积负荷”“降低能耗”“回收能源” 三大方向,好氧与厌氧技术均有突破性进展。

好氧设备:MBR 的 “低能耗化” 与 “模块化”

传统 MBR 膜生物反应器因曝气能耗高(占总能耗 60%-70%),制约中小型企业应用;新型节能型 MBR通过 “膜组件优化 + 曝气方式升级” 降低能耗。

技术升级:采用 “中空纤维帘式膜”(膜通量提升至 20-25LMH,较传统平板膜高 30%)、“间歇曝气 + 错流曝气”(曝气能耗降至 0.3-0.5kWh/m³,较连续曝气节省 40%)、“模块化组件”(单模块处理量 50-500m³/d,可按需拼接,安装周期缩短 50%)。

行业案例:某电子厂(日废水 1000m³,需回用 80%)采用节能型 MBR+RO 系统,出水电阻率达 15MΩ・cm,吨水运行成本从 3.2 元降至 2.1 元,2 年收回设备改造成本。

厌氧设备:IC 反应器的 “高负荷化” 与 “沼气提纯”

传统 UASB 反应器容积负荷 3-8kgCOD/(m³・d),新型超高效 IC 反应器通过 “三级反应室 + 高效气液分离”,容积负荷提升至 20-30kgCOD/(m³・d),同时增加 “沼气提纯模块”(甲烷纯度从 50%-70% 提升至 95% 以上,可直接并入天然气管网)。

应用场景:某啤酒厂(日排高浓废水 2000m³,COD 12000mg/L)采用超高效 IC 反应器,日产沼气 2.5 万 m³,提纯后可满足厂区 60% 的用气需求,年收益超 180 万元。

3. 化学处理设备:从 “药剂依赖” 到 “无药化 + 精准去除”

针对难降解污染物(重金属、高盐、有毒有机物),化学处理设备从 “大量投药” 向 “高效反应 + 药剂减量” 转型,减少二次污染。

重金属去除:从 “化学沉淀” 到 “电吸附 + 膜分离”

传统化学沉淀法需投加大量硫化钠(药剂成本 0.8-1.2 元 /m³),污泥产量大;新型电吸附 - 纳滤联用设备通过 “电吸附去除 80% 重金属 + 纳滤深度截留”,药剂用量减少 90%,污泥产量降低 70%。

核心参数:电吸附单元(电压 5-10V,吸附容量 50-80mg/g)、纳滤膜(截留分子量 100-200Da,重金属去除率 99.5% 以上),适配电镀废水(含铬、镍、铜,浓度 50-200mg/L),处理后出水重金属浓度<0.1mg/L,满足《电镀污染物排放标准》(GB 21900-2008)表 3 标准。

高级氧化:从 “臭氧 / 芬顿” 到 “等离子体氧化”

传统臭氧氧化设备能耗高(15-20kWh/kgCOD)、芬顿法产生铁泥;新型低温等离子体氧化设备通过高压放电产生・OH、O₃等多种自由基,无药剂投加,COD 去除率达 70%-90%,适配农药、制药等难降解废水。

技术优势:处理过程无二次污染,能耗降至 8-12kWh/kgCOD,某农药厂(COD 8000mg/L,含氯代农药)采用该设备预处理后,B/C 比从 0.15 提升至 0.45,后续生物处理 COD 去除率从 30% 提升至 75%。

二、细分行业废水处理设备定制方案

不同行业废水成分差异极大(如医药废水含抗生素,电子废水含重金属 + 高盐,养殖废水含高氨氮),“废水处理设备有哪些” 需结合行业特性 “量身定制”,避免 “通用设备低效运行”。

1. 医药行业(化学合成类废水):“预处理 + 厌氧 + 好氧 + 深度氧化” 组合

废水特性:COD 5000-20000mg/L,含苯环、杂环类有机物,有毒性,B/C 比<0.2,可生化性差。

核心设备配置:

预处理:铁碳微电解反应器(去除部分 COD,提升 B/C 比至 0.3 以上,反应时间 1-2h)+ 中和池(pH 调节至 6-7);

核心处理:UASB 反应器(容积负荷 8-12kgCOD/(m³・d),耐受毒性物质)+ 生物接触氧化池(填充聚氨酯泡沫填料,比表面积 800-1000m²/m³,强化降解);

深度处理:低温等离子体氧化设备(COD 降至 500mg/L 以下)+ 精密过滤器(去除悬浮物,保障排放)。

处理效果:出水 COD<100mg/L,氨氮<15mg/L,满足《制药工业水污染物排放标准》(GB 21904-2008)直接排放要求。

2. 电子行业(线路板废水):“分质处理 + 重金属回收 + 脱盐回用” 组合

废水特性:含铜(20-100mg/L)、镍(5-20mg/L)等重金属,TDS 5000-15000mg/L,需回用 50% 以上。

核心设备配置:

重金属处理线:电吸附设备(回收 80% 铜离子,纯度 95% 以上)+ 螯合沉淀设备(剩余重金属降至<0.1mg/L);

高盐处理线:纳滤设备(截留二价盐,脱盐率 80%)+ 反渗透(RO)设备(脱盐率 99%,产水 TDS<100mg/L,用于车间清洗);

浓水处理:蒸发结晶设备(结晶盐纯度 98%,作为工业盐回用)。

经济收益:某线路板厂(日废水 2000m³)采用该方案,年回收铜约 15 吨(价值 80 万元),废水回用率 65%,年节省水费 120 万元。

3. 养殖行业(规模化猪场废水):“厌氧发酵 + 沼气利用 + 沼液还田” 组合

废水特性:COD 3000-8000mg/L,氨氮 500-1500mg/L,悬浮物 2000-5000mg/L,富含氮磷。

核心设备配置:

预处理:固液分离机(螺旋挤压式,分离效率 90%,干渣含水率<60%,用于制作有机肥)+ 沉砂池;

核心处理:CSTR 厌氧反应器(连续搅拌,容积负荷 3-5kgCOD/(m³・d),日产沼气 3-5m³/ 吨废水)+ 厌氧滤池(进一步降解有机物);

后处理:氧化塘(利用藻类降解氨氮,停留时间 7-10d)+ 沼液灌溉系统(沼液作为肥料还田,实现 “零排放”)。

环保与收益双赢:某万头猪场采用该方案,日产沼气 1200m³,可满足猪场供暖 + 发电(年节省电费 60 万元),沼液还田提升土壤肥力,减少化肥用量 30%。

三、废水处理设备选型:成本控制与智能运维要点

明确 “废水处理设备有哪些” 后,选型需兼顾 “初期投资”“运行成本”“运维难度”,避免 “重设备采购、轻后期管理” 导致的低效与浪费。

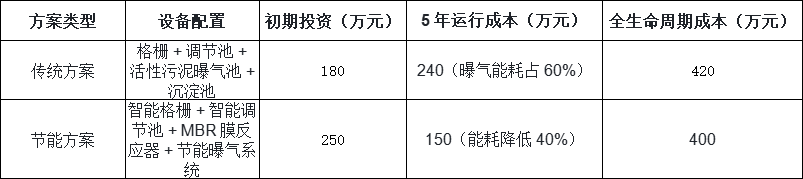

1. 成本测算:初期投资 vs 运行成本平衡

不同设备的 “性价比” 需通过 “全生命周期成本”(初期投资 + 5 年运行成本)评估,而非单一价格。

案例对比:处理日量 1000m³ 的食品废水(COD 2000mg/L),两种方案成本对比:

结论:节能方案初期投资高 70 万元,但 5 年运行成本节省 90 万元,全周期更经济,且出水水质更优(COD<50mg/L,可回用)。

2. 智能运维:降低人工依赖,提升设备稳定性

新型废水处理设备普遍配备 “物联网(IoT)监控系统”,通过传感器实时采集设备运行数据(如膜通量、曝气压力、药剂余量),实现 “远程监控 + 故障预警 + 自动调节”。

核心功能:

数据采集:pH、DO、COD 等水质参数每 5 分钟更新一次,设备电流、电压等运行参数实时上传;

故障预警:当膜组件污染(跨膜压差>0.15MPa)或曝气系统异常(溶解氧<1mg/L)时,系统自动发送短信 / APP 告警,避免设备损坏;

智能调节:根据进水 COD 浓度自动调节曝气强度(如 COD 升高时,变频风机转速从 1450r/min 提升至 1750r/min),节省能耗。

应用效果:某化工企业采用智能运维系统后,人工巡检频次从每日 3 次降至每周 1 次,设备故障响应时间从 2 小时缩短至 15 分钟,年运维成本降低 30%。

3. 选型误区:避开 “盲目追求高端” 与 “忽视适配性”

误区 1:认为 “设备越贵越好”—— 如中小型企业处理低浓度有机废水(COD<1000mg/L),选用 MBR 设备(吨水投资 2500 元),实际生物接触氧化池(吨水投资 800 元)即可满足需求,过度投资 导致资金浪费;

误区 2:忽视 “废水波动性”—— 如间歇生产的化工企业,未配备智能调节池,导致后续生物处理系统频繁崩溃,处理效率骤降;

误区 3:未考虑 “后期运维能力”—— 选用技术过于复杂的设备(如等离子体氧化设备),但企业缺乏专业运维人员,导致设备长期 “带病运行”,处理效果不达标。

四、未来趋势:废水处理设备的 “绿色化 + 智能化” 方向

能源自给自足:厌氧设备与 “光伏 + 沼气发电” 结合,实现处理系统能源 100% 自给(如某市政污水厂通过 UASB 反应器 + 光伏板,年发电量 120 万度,满足厂区全部用电);

模块化设备普及:针对中小型企业,模块化废水处理设备(单模块处理量 50-500m³/d)可快速组装、灵活扩容,安装周期从 3 个月缩短至 15 天;

AI 优化运行:通过机器学习算法分析历史运行数据(水质、能耗、处理效率),自动优化设备参数(如曝气时间、药剂投加量),进一步降低运行成本 5%-10%。

结语

“废水处理设备有哪些” 的答案,已从 “罗列设备类型” 升级为 “结合技术迭代、行业特性、成本运维的系统方案”。无论是医药行业的难降解废水,还是电子行业的高盐重金属废水,亦或是养殖行业的高氨氮废水,核心在于 “精准诊断废水特性→明确处理目标(达标 / 回用 / 资源回收)→匹配适配设备组合”。未来,随着智能化与绿色化技术的渗透,废水处理设备将不仅是 “治污工具”,更会成为企业 “降本增效 + 绿色转型” 的典范。

废水处理设备