新闻详细

塑料污水处理设备在运维管理、故障解决与全规模企业选型指南

发布时间:

2025-10-01 09:21

在塑料行业环保治理体系中,塑料污水处理设备的价值不仅体现在 “安装即达标” 的初始效果,更依赖长期稳定的运维管理与科学的选型策略。随着行业对废水处理 “稳定性、经济性、合规性” 的要求不断提升,企业不仅需要适配的设备,更需要掌握设备运维技巧、故障解决方法,以及契合自身规模的选型思路。本文将从运维、故障、选型三大核心维度,为塑料企业提供全方位的塑料污水处理设备应用指南。

一、塑料污水处理设备的精细化运维:延长寿命,保障稳定达标

塑料污水处理设备的运维质量直接决定处理效果与使用寿命,需从日常巡检、部件维护、药剂管理三个维度建立精细化体系:

1. 日常巡检:关键指标实时监控

每日需通过设备控制系统或现场检测,重点监控以下核心指标,确保设备运行状态正常:

水质指标:进水 / 出水 COD、pH 值、悬浮物浓度、含油量,其中出水 COD 需稳定控制在排放标准以下(如当前主流标准≤40mg/L),pH 值维持在 6-9 之间;

设备运行参数:气浮机溶气压力(常规 0.3-0.5MPa)、MBR 膜组件跨膜压差(≤0.2MPa,超过需及时清洗)、水泵流量与扬程(与设计值偏差不超过 10%);

安全指标:电气设备绝缘状态、药剂储存罐密封性(避免泄漏)、厌氧反应器沼气压力(≤0.1MPa,防止超压风险)。

建议制定《每日巡检记录表》,对异常数据及时标注并启动处理流程,例如当 MBR 膜跨膜压差超标时,立即切换备用膜组,对污染膜进行化学清洗。

2. 核心部件维护:针对性延长寿命

不同部件的维护周期与方式差异显著,需根据材质与功能制定专项计划:

膜组件(MBR 膜、RO 膜):每 3-6 个月进行一次化学清洗(MBR 膜用柠檬酸 + 次氯酸钠溶液,RO 膜用专用阻垢剂),避免有机污染物附着;每年检测膜完整性,若出现破损需及时更换,防止处理效果下降;

泵阀系统:每月检查水泵密封件(如机械密封)是否泄漏,每季度对阀门进行润滑(采用食品级润滑油,避免污染废水);对于含杂质较多的预处理环节水泵,每两周清理进口滤网,防止堵塞;

曝气系统:曝气盘易因污泥堵塞导致曝气不均,每月需关闭曝气阀,用高压水枪冲洗曝气盘孔隙;每半年检测曝气风量,若实际风量比设计值低 15% 以上,需检查风机皮带是否松弛或更换风机滤芯。

以某注塑企业为例,通过严格执行部件维护计划,其塑料污水处理设备的膜组件使用寿命从 2 年延长至 4 年,年运维成本降低约 15 万元。

3. 药剂管理:精准投加降本增效

药剂投加量直接影响处理效果与成本,需避免 “过量浪费” 或 “不足不达标”:

预处理环节:气浮机投加的 PAC(聚合氯化铝)药剂,需根据进水悬浮物浓度调整,常规投加量为 50-100mg/L,可通过小试确定最佳剂量(如悬浮物浓度每升高 100mg/L,PAC 投加量增加 20mg/L);

生化处理环节:若 COD 去除率下降,可适当增加营养剂(如葡萄糖、尿素)投加量,确保 C:N:P 比例维持在 100:5:1,避免微生物因营养不足活性降低;

深度处理环节:重金属去除用的螯合树脂,需定期检测吸附饱和度,当吸附能力下降至初始值的 50% 时,用盐酸溶液再生,再生后吸附能力可恢复至 80% 以上,减少树脂更换频率。

二、塑料污水处理设备常见故障与解决方案:快速响应,减少停机

在设备运行过程中,受水质波动、部件老化等因素影响,易出现各类故障,需掌握快速排查与解决方法:

1. 出水 COD 超标:从 “工艺” 到 “操作” 逐层排查

常见原因:①进水 COD 浓度骤升(如生产工艺调整导致有机助剂排放增加);②生化池微生物活性低(如 pH 值异常、温度过低);③MBR 膜组件堵塞导致泥水分离不彻底。

解决方案:

若进水 COD 骤升,立即启动应急调节池,稀释进水浓度,同时增加生化池曝气量(提升 20%-30%),强化微生物代谢;

若 pH 值异常(<6 或> 9),向生化池投加氢氧化钠或盐酸调节 pH 至 7-8,若温度低于 15℃(微生物适宜温度为 20-35℃),开启加热装置(如蒸汽加热)升温;

若 MBR 膜堵塞,先进行物理清洗(用清水反洗),若效果不佳,采用化学清洗(次氯酸钠溶液浸泡 2-4 小时),恢复膜通量。

2. 气浮机除油效果下降:聚焦 “溶气” 与 “药剂”

常见原因:①溶气罐压力不足(无法产生足够微小气泡);②PAC/PAM 药剂投加量不足或配比不当;③进水含油量远超设计处理能力。

解决方案:

检查溶气泵运行状态,若压力不足,更换泵体密封件或调整变频器频率,确保溶气压力稳定在 0.4MPa;

调整药剂配比,PAC 与 PAM 投加比例从 10:1 调整为 8:1(根据实际水质小试确定),并适当增加投加量(每次增加 10mg/L,观察除油效果);

若进水含油量超标,在预处理环节增设隔油池,先去除部分浮油,再进入气浮机处理,降低设备负荷。

3. 设备运行噪音过大:排查 “机械” 与 “安装” 问题

常见原因:①水泵或风机轴承磨损;②设备基础不平整导致振动;③管道接口松动产生气流噪音。

解决方案:

拆卸水泵 / 风机轴承,若出现磨损痕迹,更换同型号轴承(建议选择进口轴承,如 SKF 品牌,使用寿命更长);

对设备基础进行找平处理,加装减震垫(如橡胶减震垫,厚度 5-10cm),减少振动传递;

检查管道接口,用密封胶加固松动部位,对长距离管道加装固定支架,避免气流冲击导致管道振动。

三、不同规模塑料企业的设备选型策略:从 “小微企业” 到 “大型集团”

塑料企业规模差异(小微企业日排放量 <100m³,中型企业 100-500m³,大型企业> 500m³)决定了塑料污水处理设备的选型重点,需兼顾 “经济性” 与 “适用性”:

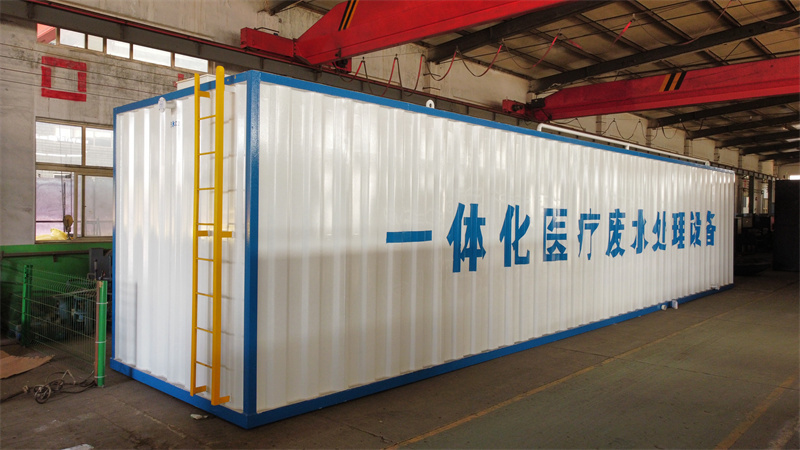

1. 小微企业:优先 “一体化设备 + 低成本运维”

核心需求:投资少、占地小、操作简单,无需专业运维团队。

选型建议:

选择一体化塑料污水处理设备(集成预处理、生化、深度处理功能),占地面积仅 10-30㎡(如日处理 50m³ 的设备,占地约 15㎡),初期投资约 20-50 万元,比传统分模块设备低 40%;

设备需具备 “一键启停” 功能,搭载简易控制系统(如触摸屏操作),支持故障自动报警(如水泵故障、药剂不足),减少人工干预;

优先选择无需复杂药剂的工艺,如 “生物接触氧化 + MBR 膜” 工艺,相比 “高级氧化” 工艺,药剂成本可降低 60%,适合资金有限的小微企业。

案例:某小型塑料玩具厂(日排放量 30m³),选用一体化设备后,出水 COD 稳定在 35-45mg/L,运维仅需 1 名兼职人员(每日巡检 1 次),月运维成本约 2000 元,完全满足企业需求。

2. 中型企业:侧重 “稳定达标 + 部分回用”

核心需求:处理效果稳定,支持部分中水回用(降低用水成本),具备一定抗冲击能力。

选型建议:

采用 “预处理 + MBR 膜生化 + NF 纳滤” 组合工艺,MBR 膜确保 COD 去除率≥95%,NF 纳滤可截留小分子有机物,出水可回用于冷却、清洗等环节,回用率达 50%-60%;

设备需配备应急处理模块,如应急调节池(容积为日排放量的 50%),当进水水质波动时,可缓冲冲击,避免处理系统瘫痪;

选择支持远程监控的设备(如通过手机 APP 查看运行数据),配备 1-2 名专职运维人员,定期进行部件维护与药剂调整。

案例:某中型塑料管材厂(日排放量 200m³),采用该方案后,中水回用率 55%,年节水成本约 22 万元,设备连续运行 3 年无重大故障,出水达标率 100%。

3. 大型企业:追求 “全流程智能 + 资源循环”

核心需求:处理规模大、智能化程度高,实现废水全回用与污泥资源化,满足严苛环保标准(如地方特别排放限值)。

选型建议:

采用 “分质处理 + 全回用” 系统,针对不同车间废水(如注塑车间含油废水、改性车间高盐废水)分别设置预处理单元,再汇总至深度处理系统(MBR+RO 反渗透),回用率可达 80% 以上;

配备 AI 智能控制系统,通过算法分析进水水质数据,自动调整药剂投加量、曝气量等参数,例如当进水 COD 升高时,系统可提前 2 小时增加生化池营养剂投加量,确保出水稳定;

增设污泥资源化模块,通过污泥脱水机将污泥含水率降至 60% 以下,再经热解处理回收塑料颗粒(回收率约 30%),实现 “废物再利用”,降低固废处置成本。

案例:某大型塑料集团(日排放量 1000m³),通过该系统实现废水全回用,年节省水费 120 万元,污泥回收塑料颗粒年创造收益 8 万元,同时满足当地 COD≤30mg/L 的特别排放限值,成为行业环保标杆。

四、2025 年塑料污水处理设备相关政策解读:合规要点与补贴机遇

政策是企业选型与运维的重要依据,2025 年多项新规将影响塑料污水处理设备的应用,需重点关注:

1. 排放标准升级:明确 “硬指标”

《合成树脂工业污染物排放标准》(GB 31572-2025)已正式实施,将 COD 排放限值从原 50mg/L 收紧至 40mg/L,部分重点区域(如京津冀、长三角)执行 “特别限值”(COD≤30mg/L),企业需确保设备处理能力满足最新要求,避免改造升级成本;

新增 “总氮” 排放限值(≤15mg/L),需在生化处理环节增设脱氮模块(如 AO 工艺),确保总氮达标,否则将面临每吨水 200-500 元的罚款。

2. 环保监管强化:“在线监测 + 信用惩戒”

要求塑料污水处理设备必须安装在线监测系统(监测 COD、pH 值、流量),数据实时上传至当地生态环境部门监控平台,上传率需≥95%,若数据缺失或造假,企业将被列入环保失信名单,影响招投标与融资;

推行 “环保绩效分级”,对设备运行稳定、出水达标率高的企业,给予 “A 级” 评级,可享受税收减免(如企业所得税按 15% 征收),反之 “D 级” 企业将面临限产或停产。

3. 补贴政策利好:降低投资压力

国家发改委对 “绿色制造示范企业” 购置塑料污水处理设备给予 30% 的投资补贴,最高补贴金额不超过 500 万元,企业需在设备采购前申请 “绿色制造” 认证,提交处理方案与预期效果报告;

地方层面,山东省对中水回用率≥70% 的企业,给予每吨水 1.2 元的补贴(按月发放),广东省对采用低碳工艺(如厌氧氨氧化)的设备,额外补贴 10% 的投资费用,企业可咨询当地生态环境局获取详细申报流程。

五、结语:以 “运维 + 选型” 双核心,发挥设备最大价值

塑料污水处理设备不是 “一次性投入” 的静态资产,而是需要通过精细化运维实现长期稳定运行,通过科学选型契合企业规模与需求的动态系统。对于塑料企业而言,需从 “重采购、轻运维” 转变为 “采购与运维并重”,从 “被动达标” 转变为 “主动利用设备创造价值”(如中水回用、资源回收)。

未来,随着智能化、低碳化技术的深入应用,塑料污水处理设备将成为塑料行业绿色转型的 “核心引擎”。企业唯有掌握运维技巧、解决故障难题、选对适配设备,才能在环保监管趋严的大环境下,实现 “环保达标、成本优化、可持续发展” 的多重目标。

塑料污水处理设备