新闻详细

成套污水处理设备的政策适配、案例拆解与运维优化,破解企业环保难题

发布时间:

2025-10-11 11:25

随着《关于进一步加强城镇污水处理设施建设与管理的意见》《工业水污染物排放限值》等政策持续收紧,企业污水治理不仅要 “达标”,更需满足 “资源化、低碳化、智能化” 的新要求。成套污水处理设备作为整合工艺、技术与服务的 “一体化解决方案”,已成为企业应对环保监管、降低治理成本的核心选择。本文将从政策适配要点、不同规模企业实战案例、运维痛点解决方案三大维度,为企业提供从选型到运营的全流程参考,助力精准落地污水治理项目。

一、成套污水处理设备的政策适配:紧跟监管要求,避免合规风险

当前环保政策对污水治理的要求已从 “末端处理” 转向 “全流程管控”,成套污水处理设备需在工艺设计、监测能力、数据上报等方面适配政策要求,避免因设备不符合规定导致的罚款、停产风险,核心适配要点如下:

1. 排放标准适配:按行业与区域明确设备处理能力

不同行业、不同区域的污水排放标准差异显著,成套设备需精准匹配对应的限值要求:

行业差异:如食品加工行业执行《食品工业水污染物排放标准》(GB 21903-2008),COD 限值为 100mg/L;化工行业执行《石油化学工业污染物排放标准》(GB 31571-2015),COD 限值为 60mg/L,且需额外控制苯系物、硫化物等特征污染物;

区域差异:重点流域(如长江、黄河沿线)执行 “特别排放限值”,例如长江经济带工业污水 COD 限值比国标收紧 20%-30%;

适配策略:选型前需向当地环保部门确认 “行业 + 区域” 双重排放标准,要求厂家根据限值设计工艺 —— 如执行特别排放限值时,需在基础工艺(AO/MBR)后增加深度处理模块(如臭氧氧化、膜过滤),确保出水指标达标。某化工企业因未考虑区域特别限值,初期采购的成套设备仅能满足国标,后期追加 30 万元改造深度处理模块,才符合当地排放要求。

2. 在线监测与数据上报适配:满足 “智慧环保” 监管要求

当前环保部门要求重点排污单位实现 “污水监测数据实时上传”,成套设备需具备对应的监测与传输能力:

必装监测参数:根据《固定污染源自动监控管理办法》,需实时监测 COD、氨氮、pH 值、流量四项核心参数,部分行业(如电镀、化工)需额外监测重金属(铬、镍)、总磷等;

数据传输要求:监测数据需通过环保部门认可的 “自动监控系统” 上传至当地生态环境局平台,数据上传率需≥95%,延迟时间≤15 分钟;

设备适配:选择带 “国标认证在线监测模块” 的成套设备,确保监测仪器通过 CCEP 认证(中国环境保护产品认证),数据传输协议符合 HJ 212 标准,避免因设备不兼容导致数据无法上传,面临环保处罚。某工业园区企业因使用非认证监测模块,数据上传中断 3 天,被处以 5 万元罚款。

3. 低碳与资源化适配:响应 “双碳” 政策要求

“双碳” 目标下,政策鼓励污水治理项目实现 “能耗降低 + 资源回收”,成套设备需在设计中融入低碳理念:

能耗要求:2024 年起,新建城镇污水处理项目单位水能耗需≤0.25 度 / 吨,工业项目需≤0.35 度 / 吨,成套设备需采用节能部件(如磁悬浮风机、变频水泵);

资源化要求:政策鼓励污水回用(如《国家节水行动方案》要求工业用水重复利用率≥90%)、污泥资源化(如制成有机肥),成套设备可增加回用模块(反渗透)、污泥脱水模块(板框压滤机);

政策补贴:满足低碳与资源化要求的项目,可申请 “环保专项补贴”“节能改造补贴”,例如某食品厂采用带沼气回收的成套设备,获得当地发改委 20% 的设备采购补贴,缩短投资回收期 1.5 年。

二、成套污水处理设备的实战案例拆解:按企业规模提供适配方案

不同规模企业(小微企业、中型企业、大型企业)的污水量、预算、运维能力差异极大,成套设备的选型与应用策略需 “量体裁衣”,以下为三类企业的实战案例拆解:

1. 小微企业案例:低成本、易运维的 “迷你型” 方案

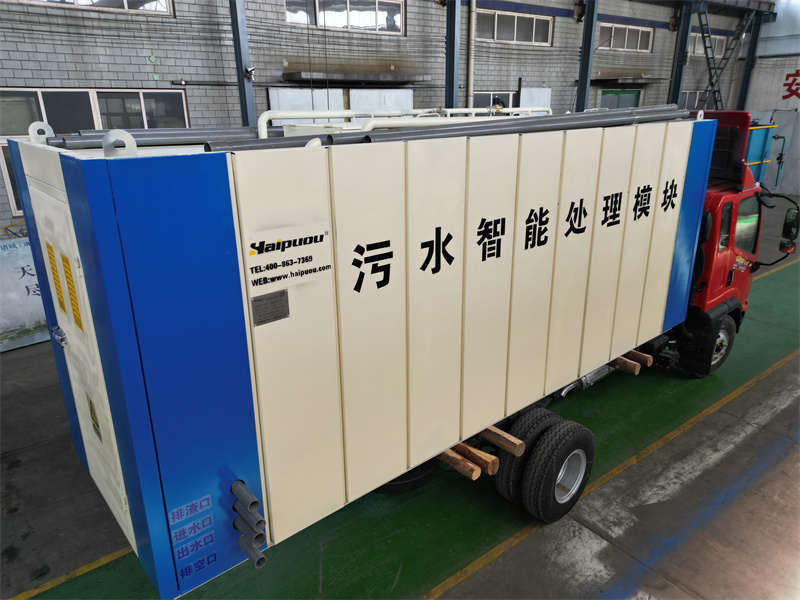

企业特征:小型食品加工厂(如豆制品厂),日污水量 10-30m³,预算有限(≤15 万元),无专业运维人员;

污水特性:COD 1500-3000mg/L,悬浮物 800-1200mg/L,无毒性物质,可生化性好(B/C 比 0.4-0.5);

成套设备方案:采用 “预处理(格栅 + 调节池)+ 小型 AO 生物处理 + 紫外线消毒” 一体化设备,核心设计:

一体化箱体:采用 PE 材质,体积仅 3m×2m×2.5m,可放置于厂区角落,无需单独建房;

简化操作:配备一键启停控制面板,仅需每日查看液位、每周补充 1 次营养剂(尿素、磷酸二氢钾),由工厂电工兼职运维;

成本控制:设备采购价 12 万元,运行成本 0.6 元 / 吨水(电费 0.3 元 + 药剂费 0.3 元);

应用效果:出水 COD≤80mg/L,悬浮物≤20mg/L,符合《食品工业水污染物排放标准》,运维成本低,无专业人员也能稳定运行,已连续使用 3 年无故障。

2. 中型企业案例:高效稳定、兼顾回用的 “标准型” 方案

企业特征:中型电子厂,日污水量 100-200m³,预算 50-80 万元,有 1-2 名兼职运维人员,需部分回用污水(用于车间清洗);

污水特性:COD 800-1500mg/L,含少量重金属(铜离子 1-3mg/L),水质波动大(生产旺季水量增加 50%);

成套设备方案:采用 “预处理(混凝沉淀 + 重金属捕捉)+MBR 生物处理 + 反渗透回用” 成套系统,核心设计:

抗冲击处理:配备 200m³ 调节池(停留时间 12 小时),缓冲水质水量波动;MBR 膜采用抗污染材质,耐受短期 COD 骤升;

重金属去除:在混凝沉淀阶段投加重金属捕捉剂(如 DTCR),确保铜离子去除率≥99%,出水浓度≤0.5mg/L;

回用设计:反渗透模块产水率 60%,回用污水浊度≤1NTU,电导率≤100μS/cm,满足车间清洗用水要求;

应用效果:出水 COD≤50mg/L,回用率 60%,年节约用水 3.6 万吨,节省水费 14.4 万元,设备运行 2 年,故障率≤5%,运维人员经 1 周培训即可独立操作。

3. 大型企业案例:智能低碳、全资源回收的 “高端型” 方案

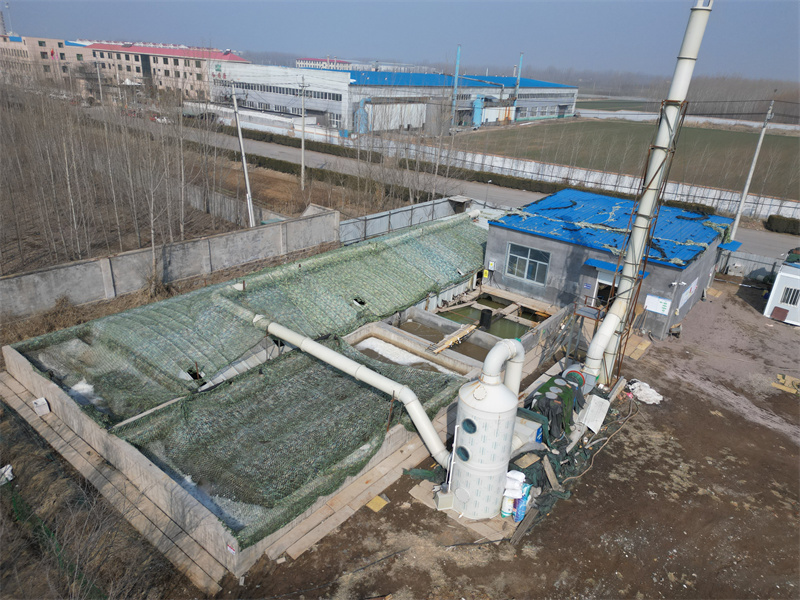

企业特征:大型屠宰场,日污水量 500-1000m³,预算 200-300 万元,有专业运维团队(3-5 人),需实现 “污水 + 粪污” 协同处理与能源回收;

污水特性:COD 3000-5000mg/L,氨氮 500-800mg/L,悬浮物 3000-5000mg/L,同时产生日 100 吨粪污;

成套设备方案:采用 “粪污预处理(固液分离 + 发酵)+ 污水厌氧(UASB)+ 好氧(A2O)+ 深度脱氮 + 沼气回收” 成套系统,核心设计:

粪污协同处理:粪污经螺旋挤压脱水(含水率降至 65%)后,进入发酵罐制成有机肥;脱水液接入污水处理系统,避免二次污染;

脱氮处理:A2O 工艺 + 硝化反硝化滤池,氨氮去除率≥98%,出水氨氮≤10mg/L,满足《屠宰与肉类加工工业水污染物排放标准》;

能源回收:UASB 塔产生沼气(甲烷含量 65%),通过 200kW 沼气发电机发电,年发电量 120 万度,覆盖设备 40% 用电需求;

应用效果:出水 COD≤80mg/L,氨氮≤10mg/L,年产生有机肥 2000 吨(销售收入 40 万元),沼气发电节省电费 72 万元,投资回收期 3.5 年,同时符合当地 “双碳” 政策要求,获得环保信用 A 级评级。

三、成套污水处理设备的运维痛点与解决方案:降低故障率,延长设备寿命

企业在成套污水处理设备运行中,常面临 “故障频发、处理效果波动、运维成本高” 等痛点,需针对性解决,核心痛点与方案如下:

1. 痛点一:MBR 膜堵塞频繁,更换成本高

常见原因:预处理不彻底(悬浮物残留多)、反冲洗不及时、污泥浓度过高(MLSS>8000mg/L);

解决方案:

强化预处理:在 MBR 前增加石英砂过滤器,去除粒径>10μm 的悬浮物,减少膜污染;

优化反冲洗:设置 “定时反冲洗 + 压差反冲洗” 双重机制 —— 每 2 小时定时反冲洗 1 次,当膜压差>0.08MPa 时触发紧急反冲洗,反冲洗水采用反渗透产水(减少杂质);

控制污泥浓度:通过排泥系统将 MLSS 控制在 4000-6000mg/L,避免浓度过高导致膜堵塞;

效果:膜堵塞周期从 1 个月延长至 3 个月,膜寿命从 2 年延长至 3 年,单支膜更换成本节省 1.2 万元。

2. 痛点二:冬季处理效果下降,COD 去除率降低

常见原因:低温环境(水温<15℃)导致微生物活性下降(好氧菌最适温度 25-35℃),代谢效率降低;

解决方案:

设备保温:对反应池、管道加装 50mm 厚聚氨酯保温层,外层包裹彩钢板,减少热量流失;

加热升温:采用沼气加热(适合有厌氧模块的设备)或电加热(适合无沼气回收的设备),将水温维持在 20-25℃;

菌种适配:投加耐低温菌种(如低温硝化菌),提升微生物在低温下的代谢能力;

效果:冬季 COD 去除率从 60% 提升至 85%,确保出水达标,加热能耗增加 0.05 元 / 吨水,远低于因不达标面临的罚款成本。

3. 痛点三:药剂消耗大,运维成本高

常见原因:加药参数固定,未根据水质波动调整;药剂选型不当,效率低;

解决方案:

精准加药:安装在线水质传感器(如 COD、浊度传感器),根据实时水质数据动态调整加药量 —— 例如进水 COD 升高时,自动增加絮凝剂投加量;

优化药剂:替换低效药剂,如用复合 PAC(聚合氯化铝铁)替代普通 PAC,絮凝效率提升 30%,药剂用量减少 20%;用二氧化氯发生器替代次氯酸钠溶液,药剂成本降低 15%;

药剂存储:采用密封药箱,避免药剂受潮失效(如 PAM 吸潮结块),减少浪费;

效果:药剂消耗成本从 0.5 元 / 吨水降至 0.35 元 / 吨水,日处理 100m³ 污水的企业,年节省药剂费 5.4 万元。

4. 痛点四:故障排查难,停机时间长

常见原因:设备组件多,故障点难定位;运维人员专业度不足,无法快速判断问题;

解决方案:

智能诊断:选择带 AI 故障诊断功能的成套设备,系统通过分析运行数据(如电流、压力、液位),自动定位故障点(如 “曝气风机电流过高,可能为曝气头堵塞”),并推送维修步骤;

运维培训:厂家提供季度运维培训,内容包括常见故障排查、部件更换、应急处理,确保运维人员掌握核心技能;

备件储备:储备易损件(如曝气头、加药泵膜片、传感器),缩短更换时间;

效果:故障排查时间从 4 小时缩短至 30 分钟,停机时间减少 80%,年减少因停机导致的污水直排风险。

四、成套污水处理设备的采购与合作建议:选择靠谱伙伴,保障项目落地

企业采购成套污水处理设备时,不仅是 “买设备”,更是 “买方案、买服务”,需从合作模式、合同条款、后期服务三个方面规避风险,确保项目成功:

1. 合作模式选择:优先 “EPC + 运维” 总包模式

模式优势:EPC(工程总承包)+ 运维模式下,厂家负责 “设计 - 采购 - 施工 - 调试 - 运维” 全流程,企业无需协调多个供应商,责任主体明确,避免因设计与施工脱节导致的问题;

适用场景:无专业环保团队的小微企业、中型企业;对处理效果要求高、希望长期稳定运行的项目;

注意事项:明确运维服务期限(建议 3-5 年)、运维标准(如出水达标率≥98%、设备故障率≤5%)、费用结算方式(如按月支付运维费,达标后付款)。

2. 合同条款关键要点:明确权责,避免纠纷

技术条款:明确设备处理能力、出水指标、核心部件品牌(如 MBR 膜选三菱 / 陶氏、风机选格兰富)、质保期(核心部件≥2 年,整体设备≥1 年);

验收条款:约定验收标准(如连续 7 天出水达标)、验收时间(调试完成后 15 天内)、不达标处理方式(如厂家免费整改,直至达标);

违约条款:明确厂家违约责任(如设备未按时交付,按日支付合同金额 0.1% 的违约金;出水不达标,赔偿企业罚款损失);企业违约责任(如未按时付款,按日支付滞纳金)。

3. 后期服务保障:确保长期稳定运行

售后响应:要求厂家承诺 2 小时内远程响应,24 小时内上门维修(偏远地区 48 小时内),并提供备用设备(如备用泵、备用传感器),避免因部件维修导致停机;

定期巡检:厂家每季度上门巡检 1 次,检查设备运行状态、更换易损件、优化运行参数;

升级服务:政策更新或企业扩产时,厂家提供设备升级服务(如增加处理模块、更新监测系统),升级费用给予优惠(如老客户折扣)。

结语

成套污水处理设备已成为企业应对环保监管、实现绿色发展的核心装备,其选型与应用需兼顾 “政策适配、企业规模、运维能力” 三大要素。企业在选择时,应避免 “只看价格、忽视服务”“只看当下、忽视长期” 的误区,通过精准分析污水特性、考察厂家实力、明确合作条款,选出适配的设备方案。未来,随着智能化、低碳化技术的进一步渗透,成套污水处理设备将更高效、更经济、更易运维,为企业实现 “环保达标 + 降本增效” 提供更强支撑,助力环保事业与经济发展协同推进。

成套污水处理设备

上一页

上一页