新闻详细

含油污水处理设备:政策驱动下的技术革新、案例解析与未来趋势

发布时间:

2025-10-12 15:08

当前,国家 “十四五” 生态环境保护规划明确提出 “强化工业废水深度处理与循环利用”,各地环保督察力度持续加大,含油废水处理已成为工业企业不可逾越的 “环保红线”。含油污水处理设备作为实现废水合规排放与资源循环的核心载体,其技术发展与应用实践紧密围绕政策要求、行业需求与绿色理念展开。本文将从政策适配要点、新兴技术落地、典型案例拆解及未来发展方向四个维度,为企业提供兼具专业性与实操性的设备应用指南,助力企业在环保合规与降本增效中找到平衡点。

一、含油污水处理设备的政策适配:读懂新规,避免 “合规踩坑”

随着环保标准不断细化,不同地区、不同行业的含油废水处理要求存在差异,企业若忽视政策细节,易导致设备选型不符合要求,面临整改风险。以下从政策解读与设备适配两方面,帮助企业精准对接新规:

1. 核心政策解读:明确 “硬指标” 与 “新要求”

当前含油废水处理相关政策呈现 “指标更严、要求更细、监管更严” 三大特点,核心政策要点如下:

国家标准:《污水综合排放标准》(GB 8978-1996)虽为基础标准,但部分地区已出台严于国标的地方标准,如江苏省《化学工业主要水污染物排放标准》(DB32/939-2023)要求化工行业出水含油量≤2mg/L,较国标(≤5mg/L)提升 60%;

行业专项政策:针对石油化工行业,《石油炼制工业污染物排放标准》(GB 31570-2015)明确要求炼油废水处理后含油量≤1mg/L,且需配套 “在线监测系统”,数据实时上传至当地环保部门;针对餐饮行业,《餐厨废弃物处理技术规范》(CJJ 184-2021)要求餐饮企业必须安装 “符合标准的隔油设备”,且废油需由有资质企业回收,禁止私自排放;

环保督察重点:近年来中央环保督察将 “含油废水偷排漏排”“设备运行不正常” 列为重点检查内容,若设备无自动监控功能、运维记录不全,即使出水达标,也可能被认定为 “环保设施不正常运行”,面临高额罚款。

2. 设备政策适配策略:从 “被动达标” 到 “主动合规”

企业需根据政策要求,针对性选择或升级含油污水处理设备,具体策略如下:

应对 “指标趋严”:若当地要求出水含油量≤1mg/L,需选择 “多级处理” 设备(如 “气浮 + 过滤 + 膜分离” 组合设备),避免单一设备处理不达标;

应对 “在线监测要求”:优先选择自带 “含油量在线监测仪” 的设备,且监测仪需通过 “中国环境保护产品认证”(CCEP 认证),确保数据被环保部门认可;

应对 “废油回收要求”:餐饮企业、食品加工企业需选择带 “密封式废油收集箱” 的设备,避免废油泄漏,同时留存回收记录(如回收企业资质、回收台账),以备督察检查。

二、含油污水处理设备的新兴技术:从 “实验室” 到 “工业化” 的落地应用

近年来,随着材料科学、物联网技术的发展,一批新兴技术在含油污水处理设备中实现工业化应用,不仅提升处理效率,还降低运行成本,以下介绍三大主流新兴技术:

1. 新型膜材料技术:提升深度处理能力

传统膜材料(如普通超滤膜)在处理含油废水时易出现 “膜污染”,导致膜通量下降、更换频繁。新型膜材料技术通过优化膜结构与表面特性,解决这一痛点:

疏水 - 亲水复合膜:膜表面采用 “疏水涂层 + 亲水孔道” 设计,油滴无法附着在膜表面,水则可快速通过,膜污染率降低 70% 以上,使用寿命从 1 年延长至 3 年;

陶瓷膜技术:陶瓷膜具有耐高温、耐酸碱、抗污染的特点,适合处理高浓度、高温度含油废水(如炼油厂的高温焦化废水),且可通过高温清洗(80-100℃)恢复膜通量,无需频繁更换,运行成本比有机膜降低 40%。

应用案例:某炼油厂采用 “陶瓷膜过滤设备” 处理焦化废水,进水含油量 800mg/L,出水含油量稳定在 0.5mg/L 以下,膜通量维持在 80L/(m²・h) 以上,连续运行 18 个月未更换膜组件。

2. 高级氧化技术:破解 “难降解含油废水” 难题

对于含 “难降解有机物” 的含油废水(如含苯系物、多环芳烃的石油化工废水),传统生物法、物理法处理效果有限,高级氧化技术可有效降解这类污染物:

臭氧催化氧化技术:在设备中添加 “臭氧催化剂”(如锰基催化剂),臭氧在催化剂作用下生成 “羟基自由基”(氧化能力是臭氧的 10 倍以上),可同时分解油滴和难降解有机物,COD 去除率提升 30%-50%;

光催化氧化技术:设备采用 “紫外灯 + 光催化剂” 组合,废水流经光催化反应区时,光催化剂在紫外光照射下产生自由基,分解油脂和有机物,且无需添加化学药剂,无二次污染,适合对环保要求高的电子、医药行业。

应用场景:电子厂的切削液废水含大量难降解的表面活性剂,采用 “光催化氧化 + 气浮” 设备处理后,COD 从 500mg/L 降至 50mg/L 以下,出水可回用于车间清洗,水资源回用率达 60%。

3. 物联网 + 运维技术:实现设备 “智慧管理”

传统设备运维依赖人工巡检,易出现 “故障发现不及时”“运维数据不全” 问题,物联网 + 运维技术通过 “设备联网 + 数据分析”,实现智慧管理:

设备状态实时监控:在设备关键部位(如泵体、风机、药剂箱)安装传感器,实时采集 “电流、电压、液位、药剂余量” 等数据,通过物联网平台上传至云端,管理人员可通过手机 APP 查看设备运行状态;

故障预警与诊断:平台通过 AI 算法分析运行数据,当数据异常(如泵体电流突然升高)时,自动生成 “故障预警”,并推送可能的故障原因(如泵体堵塞)及处理建议,故障处理时间从 24 小时缩短至 2 小时;

运维数据自动记录:平台自动记录 “进水水质、出水水质、药剂消耗量、设备运行时间” 等数据,生成合规的运维台账,无需人工填写,避免因台账不全被环保督察处罚。

三、含油污水处理设备的典型案例解析:不同行业的 “成功经验”

不同行业的含油废水处理需求不同,含油污水处理设备的选型与应用也存在差异,以下通过三个典型案例,解析行业应用经验:

1. 案例一:某大型石油化工企业 —— 高盐高浓度含油废水处理

企业痛点:每天产生 2000m³ 采油废水,含油量 8000-15000mg/L,氯离子浓度 15000mg/L,传统 “隔油 + 气浮” 设备处理后,出水含油量仍达 10mg/L,无法满足当地≤2mg/L 的要求;

设备选型:“破乳反应罐 + 电化学氧化气浮机 + 陶瓷膜过滤系统”;

处理效果:破乳反应罐添加耐盐破乳剂,将含油量降至 2000mg/L;电化学氧化气浮机分解油滴和部分有机物,含油量降至 100mg/L;陶瓷膜过滤系统进一步截留微小油滴,最终出水含油量≤1.5mg/L,达到地方标准,且废水回用于油田注水,年节约用水成本 120 万元;

经验总结:高盐高浓度废水需采用 “破乳 + 高级氧化 + 深度过滤” 组合设备,且设备材质需耐腐蚀(如采用 316L 不锈钢)。

2. 案例二:某汽车零部件制造厂 —— 乳化液废水处理

企业痛点:每天产生 50m³ 乳化液废水,乳化程度高(油水分散均匀,静置 24 小时不分层),传统气浮机处理后,出水含油量仍达 50mg/L,且药剂消耗量高(每天需添加 200kg 破乳剂);

设备选型:“超声破乳装置 + 浅层气浮机 + 活性炭吸附塔”;

处理效果:超声破乳装置通过超声波破坏乳化结构,无需添加破乳剂,含油量降至 100mg/L;浅层气浮机快速分离油滴,含油量降至 10mg/L;活性炭吸附塔吸附残留油分,最终出水含油量≤5mg/L,COD≤80mg/L,且药剂成本从每天 2000 元降至 0 元,年节省药剂成本 72 万元;

经验总结:乳化液废水优先选择 “物理破乳” 设备(如超声破乳),可减少化学药剂使用,降低成本与二次污染。

3. 案例三:某连锁餐饮企业(50 家门店)—— 餐厨废水处理

企业痛点:门店分散,传统隔油池需人工每周清理,运维成本高(每家门店每月运维费 800 元),且部分门店因清理不及时导致管道堵塞,被环保部门警告;

设备选型:“全自动格栅隔油一体机 + 物联网监控系统”;

处理效果:全自动格栅自动拦截食物残渣,刮油板自动收集浮油,无需人工清理;物联网系统实时监控设备运行状态,当废油箱满时,系统自动通知回收企业上门回收;运维成本从每家门店每月 800 元降至 200 元,50 家门店年节省运维成本 36 万元,且无环保处罚记录;

经验总结:分散型企业需选择 “全自动 + 物联网” 设备,降低人工依赖,实现集中管理。

四、含油污水处理设备的未来发展趋势:技术、模式与理念的变革

随着 “双碳” 目标、循环经济理念的深入推进,含油污水处理设备将迎来三大发展趋势,企业需提前布局,把握机遇:

1. 技术趋势:向 “高效化、低碳化” 发展

高效化:未来设备将进一步优化内部结构(如采用 “旋流 + 气浮” 复合分离技术),缩短处理时间,提升单位体积处理能力;

低碳化:通过采用节能电机(如永磁同步电机)、利用太阳能供电等方式,降低设备能耗,同时开发 “低药剂消耗” 技术(如生物破乳技术),减少化学药剂带来的碳排放。

2. 模式趋势:从 “设备销售” 到 “环保服务”

传统模式下,企业采购设备后需自行负责运维,易因运维不当导致设备低效运行。未来,设备厂家将更多提供 “环保服务” 模式(如 “设备租赁 + 运维托管”“污水处理服务费” 模式):

设备租赁 + 运维托管:企业无需采购设备,只需支付租金与运维费,厂家负责设备安装、运维、达标排放,降低企业初期投资与运维风险;

污水处理服务费:厂家按处理水量收取服务费(如 3-5 元 / 吨),确保出水达标,若不达标则免收费用,企业可将环保责任转移给专业厂家。

3. 理念趋势:从 “废水处理” 到 “资源循环”

未来含油污水处理设备将更注重 “资源回收利用”,实现 “废水变资源”:

油脂高值化利用:设备将不仅回收废油,还可通过 “催化裂解” 技术将废油转化为 “生物柴油”“工业燃料”,提升资源价值;

水资源深度回用:通过 “高级氧化 + 膜分离 + 消毒” 技术,将处理后的废水回用于生产工艺(如锅炉补水、产品清洗),实现 “零排放” 或 “近零排放”。

五、结语:以技术创新与政策适配,构建含油废水处理新体系

在环保政策趋严、资源约束趋紧的背景下,含油污水处理设备已从 “环保配套设施” 升级为 “企业绿色发展的核心资产”。企业需摒弃 “重价格、轻质量”“重采购、轻运维” 的传统观念,结合自身行业特点、当地政策要求,选择技术先进、适配性强的设备,同时关注新兴技术与服务模式,实现 “合规排放、资源循环、成本降低” 的多重目标。

未来,随着技术的不断革新与模式的持续创新,含油污水处理设备将在工业绿色转型中发挥更大作用,助力企业实现 “经济效益、环境效益、社会效益” 的统一,共同推动我国生态环境质量持续改善

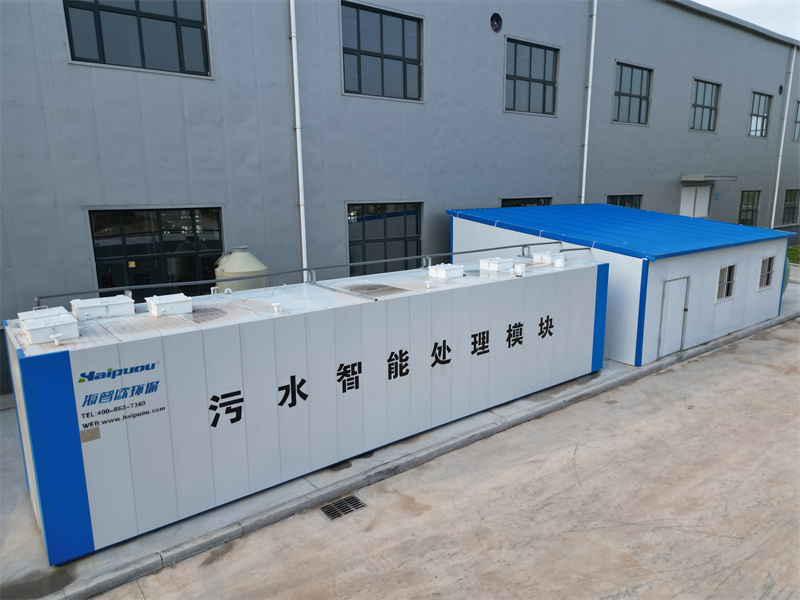

污水处理设备